石墨电极的生产工艺

从针状焦到石墨电极需要漫长的过程。

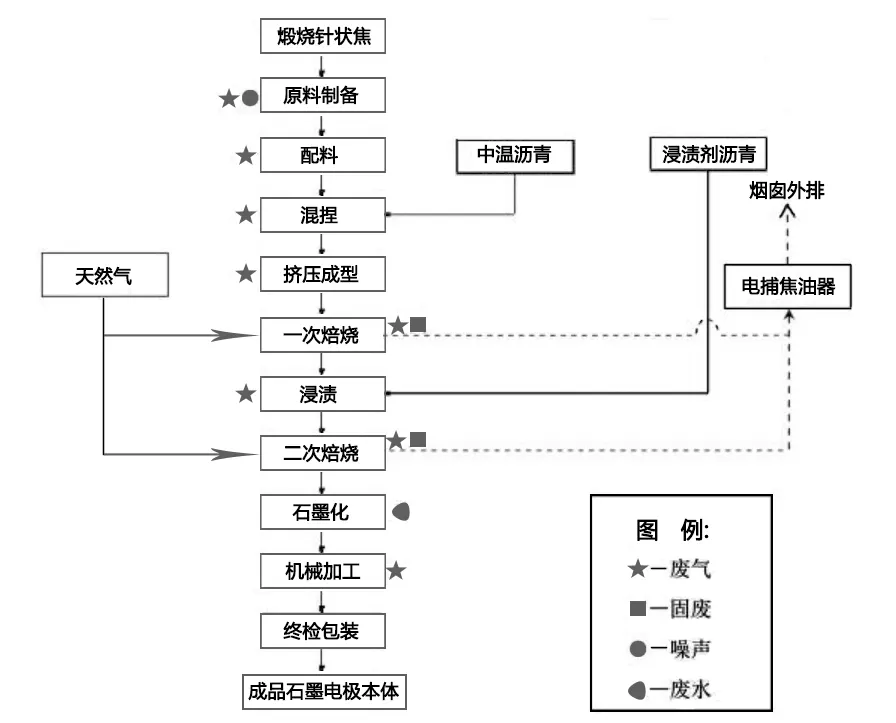

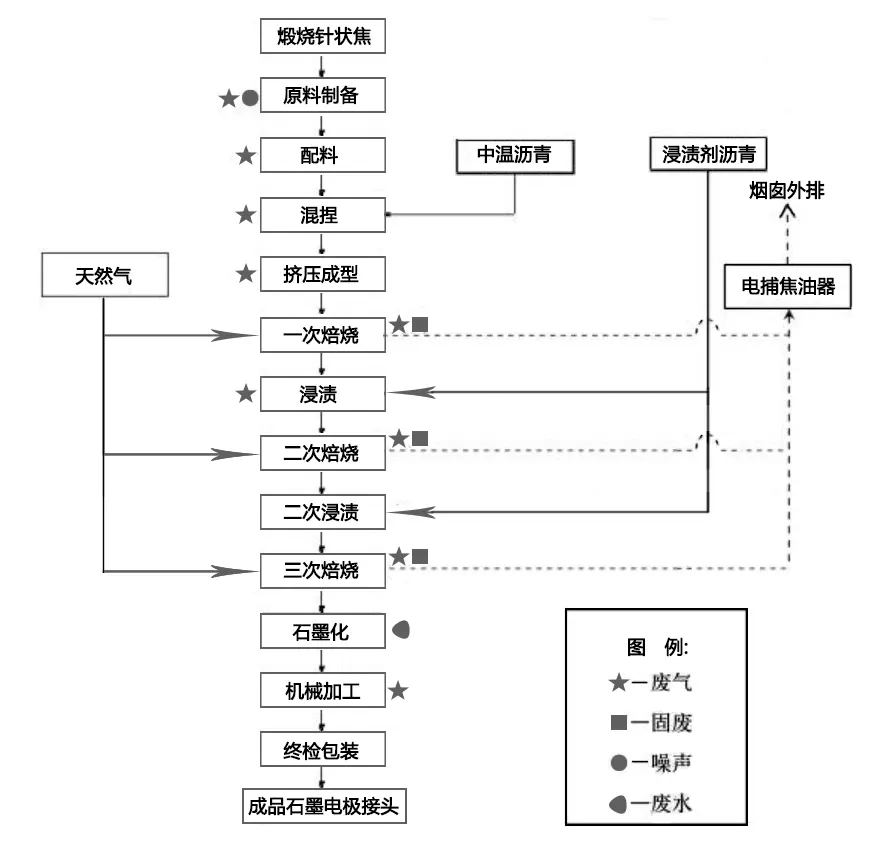

石墨电极的生产在制造技术方面非常复杂,需要数周时间。以针状焦和煤焦油沥青为原料。制造石墨电极的生产过程分为以下步骤:成型、焙烧、浸渍、再烘烤、石墨化和机械加工。

HP200焙烧品

第一步成型:

原料沥青贮存使用的原料沥青均为液体,进厂无需进行溶化,液态中温、改质沥青和浸渍沥青用罐车运输进库,卸车后于沥青罐区暂存。

成型车间包括中碎和磨粉原材料制备系统、混捏系统、成型系统。

成型车间配置两条生产线,一条为 3500 吨挤压成型机生产线,用于石墨电极本体生产;另一条生产线配置 2500 吨挤压成型机,用于石墨电极接头。两条生产线的中碎和磨粉原材料制备系统、混捏系统、成型系统均各自独立。

超高功率石墨电极本体生产工艺图

第二步焙烧:

一次焙烧焙烧工序主要是将成型后石墨电极由天车送入 36/38 环式焙烧炉后,再将冶金焦粉由天车输送入炉内,填充在电极棒周围的空隙中,以隔绝空气,防止制品在升温软化过程中变形及在高温下氧化,装炉约需1天左右。装炉后,采用天然气在焙烧炉的侧壁燃烧室间接加热焙烧炉内物料,炉内温度逐渐上升至 1250℃,当达到最高温度进入保温阶段时,同根制品上下端及该炉上层制品上端与下层制品下端的最大温差要求小于 100℃(即炉室垂直最大温差小于 100℃);炉室四角与中心水平温差要求小于60℃。 焙烧周期约 15 天。制品和填充料装、出由天车完成。制品出炉后,先由人工初步清理,然后进入焙烧制品清理机清理。焙烧烟气经电捕焦油器净化处理后由风机、烟囱排出。焙烧后填料(冶金焦粉)由行车移出后进入对辗机中进行破碎,破碎后的填料再经斗式提升机进入振动筛筛分,筛下料送到料仓中储存重复使用,筛上料返回对辑机中继续破碎。

车间配置 2 台 36/38 室带盖式环式焙烧炉,由项目外购天然气作为能源进行加热,焙烧炉运行特点是把整个焙烧炉划分为 2 组火焰系统串联运行。 火焰系统由连通罩、负压测量装置、辅助燃烧架、空气灭火架、主燃烧架、冷却架组成。在同一炉室中,格子砖的空心形成的垂直火道与炉底烟道连通,炉底烟道又与该炉室的斜坡烟道相通。高温火焰通过格子砖火道垂直向下流动,通过炉底烟道进入下一个炉室的火井,在火井中上升以后,经过第二个炉室的拱形空间,依次进入后续炉室。这样依次串联在一起的多个焙烧炉室进行加热,最后废气由连通罩从斜坡烟道引入主环形侧部烟道,再流向净化设备处理后达标排放。 焙烧炉运行过程中采用负压运行,防止制品的氧化。配套燃料燃烧装置及温度自动控制系统。焙烧填充焦的装卸料采用吸料天车操作,装出炉采用吊钩桥式起重机和电动单梁桥式起重机操作。

第三步浸渍:

用桥式起重机把焙烧品装入产品筐,再把产品筐依次吊入预热窑预热,焙烧品中心部位温度达到工艺规定要求时预热结束。天车把产品筐取出送入浸渍罐内,先用真空泵抽真空,再启动浸渍沥青注入、加压程序,直至达到规定的压力、时间要求。经过卸压、返沥青及水冷却后,天车从浸渍罐内取出产品卸车。浸渍采用“热进—冷出”先进环保工艺,浸渍品在罐内进行水冷却,出罐时不产生沥青烟气,冷却用水循环使用,不外排废水;抽真空抽出的气体经预热窑焚烧后不含沥青烟气。

第四步再焙烧:

二(三)次焙烧生产操作过程由装车、进车、焙烧运行、出车及卸车几个步骤构成。

装车:浸渍品的装车操作在回车线上进行,用天车把产品吊入窑车匣钵卧放,每两层产品之间用隔铁隔开。产品装好后用天车把匣钵吊放在匣钵底盘上,这样完成装车操作后待进车。

进车:牵引浸渍品窑车对准横动车轨道,横动车把窑车拖到隧道窑进车门前,窑门提升打开,横动车推进机构把窑车推入隧道窑隔离间,窑门下降关闭,这样完成进车操作后待焙烧运行。

焙烧运行:焙烧运行分为四个区段,即隔离区、加热区、预冷区、主冷区。隔离区起与加热区气氛阻断作用, 停放 1 台窑车。加热区容纳 19 台窑车,其中高温区窑顶有 4 个高温烟气进口及 4 台搅拌风机,经风机对热烟气搅拌使窑截面温度均匀。窑内高温区最高温度为 750℃。预冷区容纳 8 台窑车,产品在预冷区初步冷却,从预冷区抽出的热空气经热交换器换热后再打入预冷区冷却产品。主冷区容纳 4 台窑车,从一端打入新鲜空气,从另一端窑顶排除热空气,使产品出窑温度降至 200~220℃。窑车冷却至规定温度后结束焙烧运行过程待出车。焙烧燃料采用天然气,焙烧温度控制按设定温度曲线自动运行,窑内气氛压力、含氧量等工艺参数自动控制,控制室、现场均有仪表显示。窑车运行及隔离门升降采用 PLC 控制。出车:窑门提升后,推拉机构把主冷区窑车拉到横动车上,横动车运行,窑车车轮对准回车线轨道,牵引机构把窑车拉入回车线待卸车。出车周期为 2.4 小时。卸车:卸车操作在回车线上进行,用天车把匣钵吊出放置地面,再用天车把产品吊出放置于堆放场地。

超高功率石墨电极接头生产工艺图

第五步石墨化:

焙烧制品装入石墨化炉,通过炉用变压器按工艺送电曲线向炉内送电,使制品加热升温至规定温度从而实现石墨化。送电结束后,制品经冷却后出炉。石墨化是利用热活化将热力学不稳定的碳原子实现由乱层结构向石墨晶体结构的有序转化,因此,在石墨化过程中,要使用高温热处理(HTT)对原子重排及结构转变提供能量道。石墨化多用于指钢的石墨化,通常把铸铁中的石墨形成过程称为石墨化过程。

第六步机械加工:

石墨电极坯料机械加工是依靠切削加工来到达所需要的尺寸、形状、精度等,制成符合使用要求电极本体和接头。

本体加工包括镗孔与粗平端面、车外圆与精平端面和铣螺纹3道工序,圆锥形接头的加工可分为6道工序:切断、平端面、车锥面、铣螺纹、钻孔安栓和开槽。

本文出自北京普克贝材料有限公司,公司是集销售、加工石墨制品厂家。可提供石墨棒、石墨板、异形石墨件、石墨电极等多行业所需的石墨材料。